К работе по газопламенной обработке и резке металла допускаются лица не моложе 18 лет, прошедшие соответствующее медицинское обследование, обучение, инструктаж и проверку знаний безопасности.

Все приступающие к работе должны быть проинструктированы по технике безопасности и пожароопасности, мерах предосторожности, индивидуальной средствах защиты и личной гигиены. Проведенный инструктаж должен регистрироваться в специальном журнале.

Перед началом работ выполните следующее:удалите из зоны работ все, что может загореться!

При питании от единичных баллонов, установите между баллонными редукторами и горелкой (резаком) предохранительные устройства, в том числе пламягасящие.

При питании от единичных баллонов, установите между баллонными редукторами и горелкой (резаком) предохранительные устройства, в том числе пламягасящие.

Единичные баллоны уложите и закрепите на тележке.

В случае направления пламени и искр в направлении источников питания газами, принять меры по защите их от искр и воздействия тепла пламени путем установки металлических ширм.

Защитные средства (очки, наушники, маска, рукавицы) должны находиться во время работы на газорезчике. Запрещается работа без индивидуальных средств защиты. Не допускается работа без спецодежды. Запрещается использовать рукавицы (краги) и спецодежду из синтетических материалов типа лавсан или капрон, которые не обладают термозащитными свойствами и спекаются при соприкосновении с нагретыми поверхностями.

Закрепите рукава на присоединительных ниппелях горелок (резаков) с помощью специальных хомутиков. Допускается обвязка рукава мягкой вязальной проволокой не менее, чем в двух местах по длине ниппеля (использование медной проволоки не допускается).

Подготовка рабочего места к резке и обработке металла

Уборку рабочих мест после газопламенной работы производите в конце рабочего дня, или по необходимости. Для охлаждения горелки (резака) на рабочем месте должно находиться ведро с чистой холодной водой.

При длительных перерывах в работе закрывайте вентили на баллонах, а регулирующий винт редуктора выверните до освобождения нажимной пружины.

В случае замерзания редукторов их отогрев производите горячей водой, а кислородной редуктор — водой, не имеющей следов масел.

- Проверьте герметичность присоединения рукавов к горелке, резаку, редуктору, предохранительному устройству и др. аппаратуре. Проверку производить путем обмыливания мест соединений. Использовать открытый огонь для определения не плотностей запрещается. При наличии утечек работать запрещается..

- Проверьте состояние и правильное размещение клапанов обратных огнепреградителей. Питание от единичных баллонов без огнепреградителей запрещается.

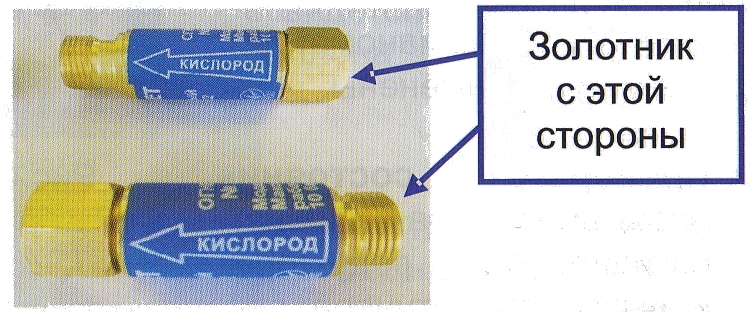

Огнепреградители можно устанавливать на редуктор или на входе в горелку (резак). Правильно выбирайте и устанавливайте огнепреградительные клапаны. Стрелка на этикетке указывает направление движения газа.

Обязательно проверьте подвижность золотника встроенного обратного клапана, нажав его 3–4 раза с помощью спички или латунной (медной) проволоки.

- Проверьте герметичность запирания встроенного обратного клапана. Его назначение пропускать газ в одном направлении и не пропускать в обратном.

- Помните, исправный клапан выдерживает до 3000 единичных проскоков пламени и около 50 непрерывных.

- Неисправный клапан подлежит замене на новый. Ремонтировать клапан ЗАПРЕЩЕНО!

- Ремонт неисправного клапана производите в специализированных мастерах, в которых кроме проверки на герметичность имеется возможность проверить огнепреградительную способность отремонтированного клапана на специальном стенде.

- Проверьте наличие пломб или других отметок (краской) на предохранительном клапане редуктора, свидетельствующих о том, что заводская (или после ремонта) регулировка не нарушена;

- Проверьте наличие пломб или других отметок (краской) на предохранительном клапане редуктора, свидетельствующих о том, что заводская (или после ремонта) регулировка не нарушена;

- Проверьте наличие прокладки на входном штуцере редуктора, а

- Проверьте наличие фильтра во входном штуцере редуктора;

- Проверьте исправность манометров и срок их проверки;

- Стрелка должна быть на отметке «О»;

- На лицевой стороне или на обороте манометра должен быть указан срок его поверки;

- Неисправные манометры должны быть заменены.

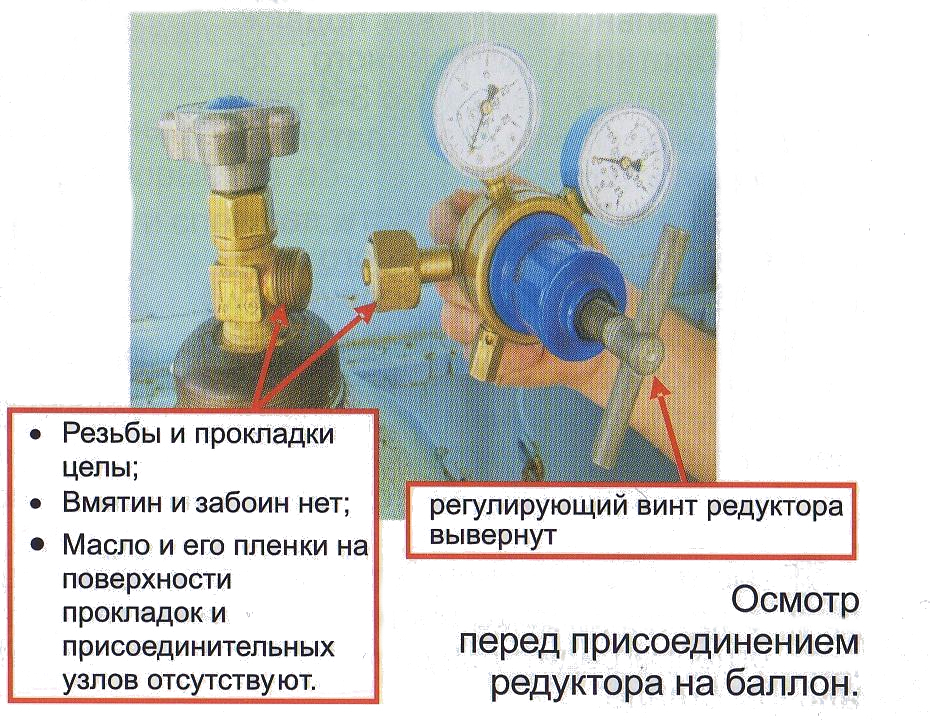

- Проверьте состояние резьбы штуцера баллона, накидной гайки редуктора и выходного штуцера редуктора;

- Проверьте отсутствие масла на поверхности прокладок и присоединительных узлов

- Убедитесь, что при присоединении редуктора к вентилю баллона регулирующий винт редуктора вывернут до полного освобождения нажимной пружины.

- Использование неисправного редуктора категорически запрещается.

- Проверьте герметичность редуктора. При наличии утечек и не герметичности работа с редуктором запрещается.

Проверьте источник питания (баллоны). По паспортным данным проверьте дату освидетельствования баллона. Работать от баллонов с просроченным сроком освидетельствования запрещается. Паспортные данные:

- Товарный знак завода-изготовителя

- Номер баллона

- Месяц и год изготовления (испытания)

- Рабочее давление (Р)

- Пробное гидравлическое давление (П)

- Вместимость баллона, л

- Масса баллона без колпака и вентиля.

- Продуйте вентиль кислородного баллона

- Перед установкой редуктора продуйте вентиль баллона в течение 1–2 секунд, причем находиться перед струей выходящего газа запрещается. Закрытие вентиля кислородного баллона после продувки производить без применения ключа.

- Закрытие и открытие вентиля ацетиленового баллона производить специальным ключом.

- Ключ должен постоянно находиться на баллоне.

| Давление ацетилена в полностью наполненном баллоне изменяется при изменении температуры | |

| Температура, °С | -5 0 5 10 15 20 25 30 35 40 |

| Давление, МПа | 1,34 1,4 1,5 1,65 1,8 1,9 2,15 2,35 2,6 3,0 |

Давление наполненных ацетиленовых баллонов не должно превышать 1,9 МПа при 20°С. При отборе газа из баллона необходимо следить, чтобы остаточное давление в нем было не меньше 0,05–0,1 МПа.

Проверка технического состояния газовых рукавов

Осмотрите наружный слой рукава. Он должен быть гладким, без пузырей, отслоений трещин, оголенных участков оплетки и других дефектов, влияющих на эксплуатационные качества рукавов.

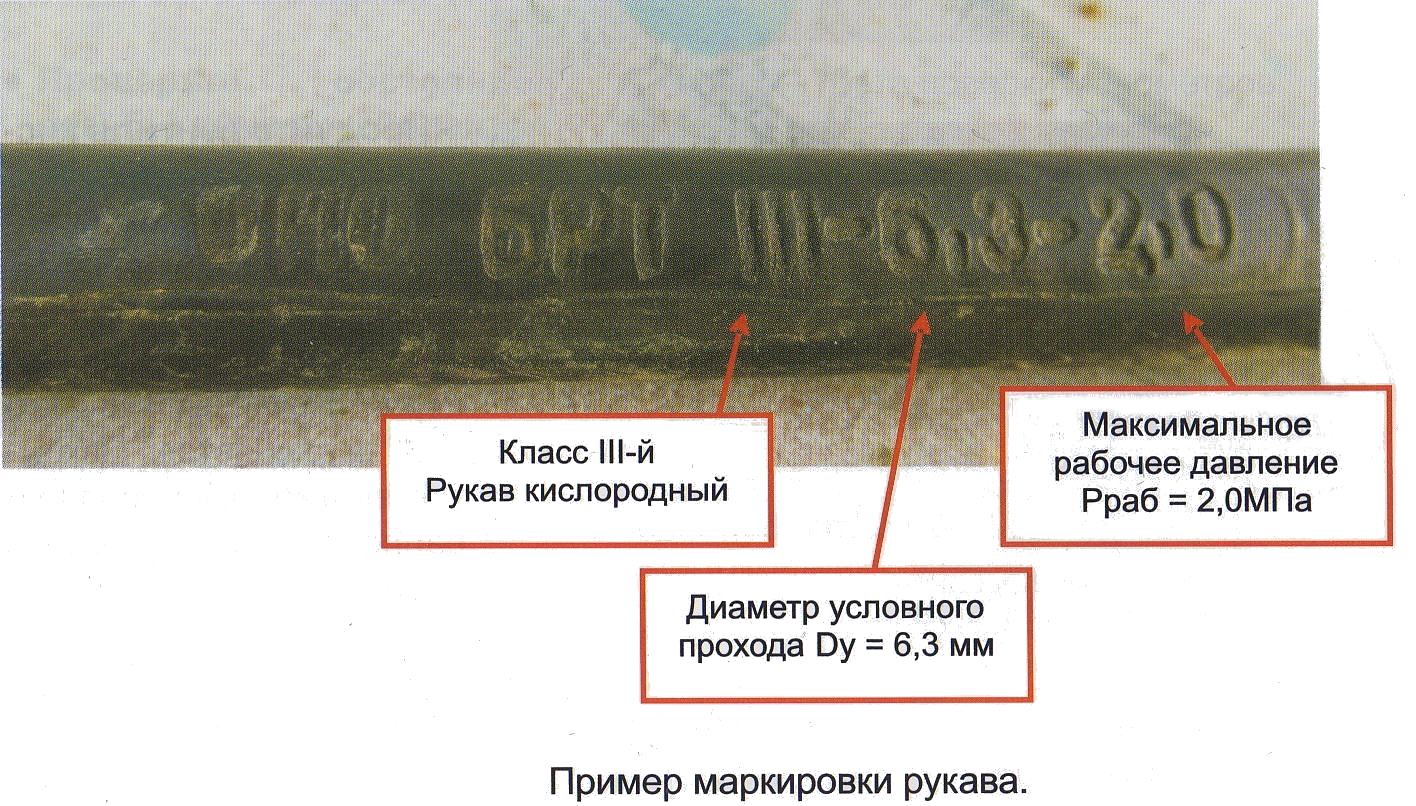

Убедитесь, что рукав соответствует используемому газу. По ГОСТ 9356–75, в зависимости от назначения, рукава выпускаются 3-х классов

- I класс — для подачи горючих газов под давлением 0,63МПа (6,3 кгс/см²)

- II класс — для подачи жидкого топлива под давлением 0,63МПа (6,3 кгс/см²)

- III класс — для подачи кислорода под давлением до 2МПа (20 кгс/см²)

Подмотка изоляционной лентой в случае нарушения целостности рукава запрещается, рукава должны иметь окраску или отличительные цветовые полосы.

Действия, в случае аварийных ситуаций при проведении работ

- При обнаружении неисправности оборудования прекратить проведение работ и не возобновлять их до устранения неисправности

При возникновении загорания необходимо

- Перекрыть вентили на баллонах, горелке, резаке.

- Переместить баллоны на безопасное расстояние от места загорания.

- Сообщить мастеру (начальнику) о случившемся возгорании.

- Принять участие в тушении.

При проникновении обратного удара пламени в линию горючего газа или кислорода необходимо

- Немедленно закрыть вентили на горелке (резаке).

- Закрыть вентили на баллонах, защитном затворе.

- Охладить горелку (резак).

- Проверить предохранительное устройство и рукава.

- Продуть предохранительное устройство и рукава, а при необходимости заменить их.