Сущность процесса заключается в сгорании металла в струе химически чистого кислорода, с последующим удалением этой струёй продуктов окисления из зоны реза (выдуывом).

Условия для газовой резки

- Температура плавления металла должна быть выше температуры его воспламенения в кислороде. (Для Ст.З температура плавления −1539°С, а температура воспламенения — 1100-1200°С.) Углерод заметно снижает температуру плавления. Поэтому высокоуглеродистые стали и чугуны резать обычным резаком невозможно.

- Температура плавления металла должна быть выше температуры плавления его окислов. Иначе пленка окислов будет препятствовать доступу кислорода к металлу и горения (резки) не будет. (Окисел хрома имеет температуру плавления 2270°С, а температура плавления для Ст.З −1539°С).

- Окислы, образующиеся при резке должны быть достаточно жидко-текучими. При их избытке они налипают на кромки реза, и удалить их очень трудно (Окислы кремния, хрома и др. обладают высокой вязкостью). И можно потратить очень много времени причем малорезультативно на их удаление.

- Металл должен плохо проводить тепло, иначе тепла от пламени не хватит, чтобы нагреть кромку перед началом резки.

Качество резки

На качество резки влияет:

- расход кислорода. Недостаток кислорода приводит к неполному окислению металла и не интенсивному удалению окислов; а избыток — к охлаждению и выносу тепла из зоны резки.

- чистота кислорода. Снижение чистоты влияет на качество кромок реза; Чем ниже чистота, тем больше налипает трудноотделимого шлака на нижней кромке реза.

- мощность подогревающего пламени; В зависимости от состава смеси пламя бывает окислительным, нормальным и науглероживающим. Окислительное — для резки стали толщиной 3–8 мм. Нормальное — для толщин 10–100 мм. Науглероживающее — для больших толщин.

- общая длина пламени должна быть больше толщины разрезаемого металла.

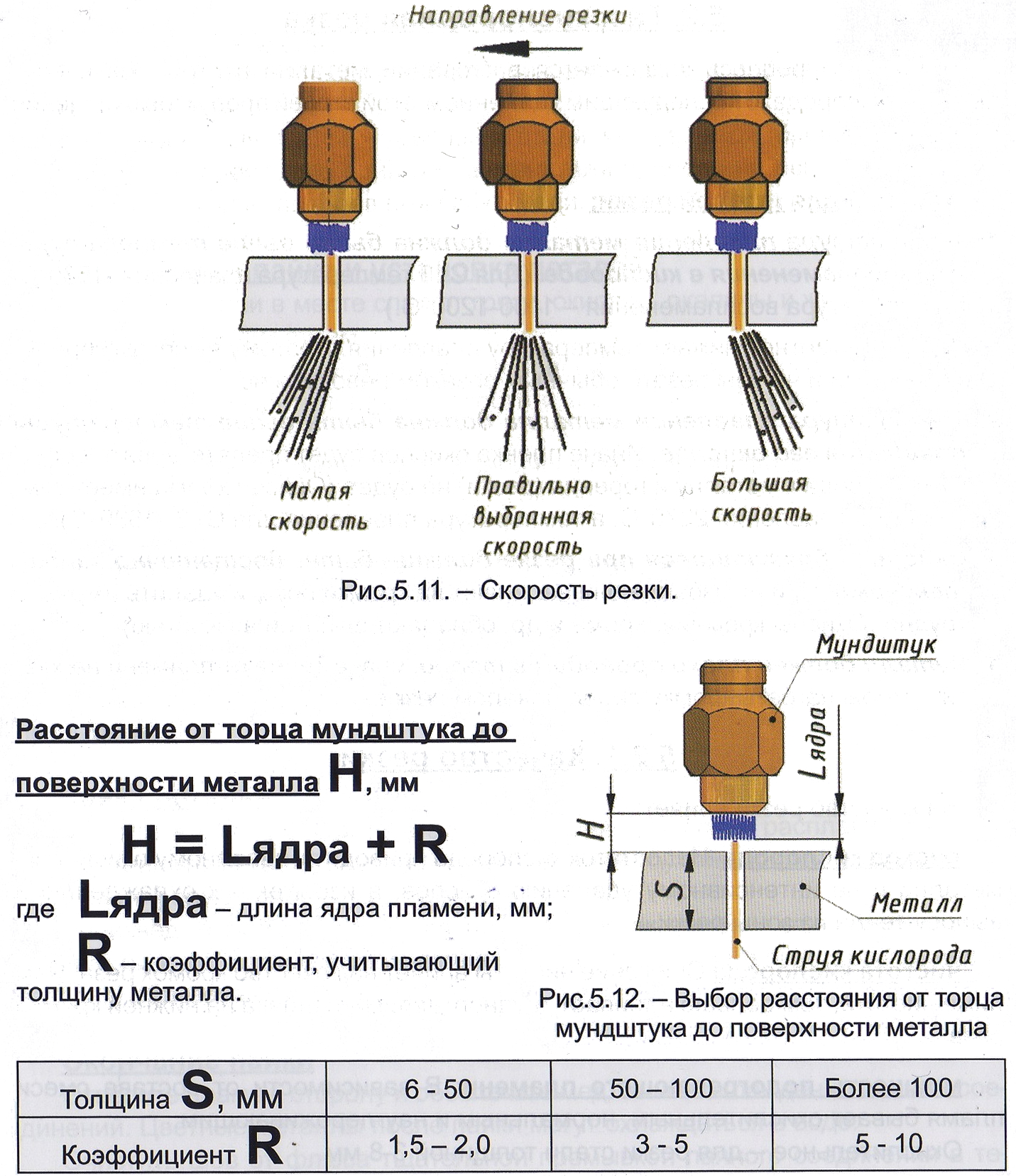

Скорость резки

При малой скорости — оплавляются кромки, при большой скорости — неразрезание металла из-за отставания кислородной струи.

Правильность выбора скорости можно определите визуально по направлению пучка искр, выходящих из нижней стороны реза (см. рис).

Подготовка к резке металла

Весь металл, поступающий на ручную резку, должен быть тщательно очищен от окалины, ржавчины, краски, масел, благи и других загрязнений, которые могут привести к снижению скорости резки и ухудшению качества обработки кромок.

Под воздействием пламени некоторые загрязнения выгорают, образуя газообразные продукты, которые засасываются в зону реза, смешиваются с кислородом и ухудшают условия сгорания металла. Загрязнения на нижней кромке реза разогреваются до высоких температур и способствуют налипанию шлака.

Подготовка оборудования для резки

Обрабатываемый металл уложите в удобное положение, предпочтение отдается всегда нижнему.

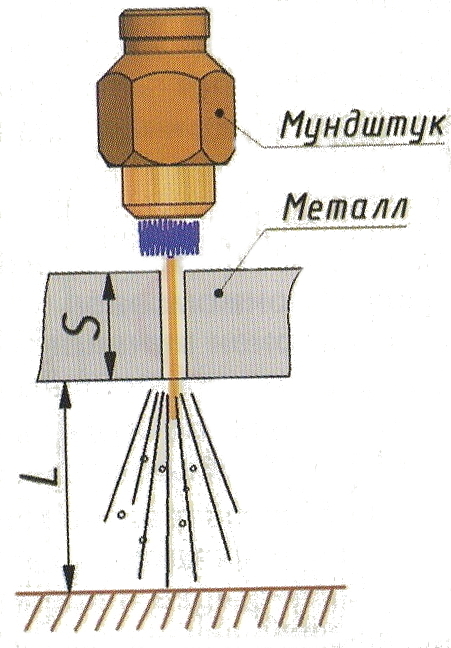

| При необходимости резку можно проводить во всех положениях. Для того чтобы расплавленный шлак свободно вытекал из зоны реза, под разогреваемым листом должно быть свободное пространство L (мм), L = S/2 + 100, де S — толщина разрезаемого металла, мм; В зависимости от толщины разрезаемого металла установите необходимые внутренний и наружный мундштуки. |

Перед тем как зажечь резак

Убедитесь в исправности оборудования и проверьте:

а) герметичность присоединения рукавов, всех разъемных и паяных соединений;

б) убедитесь в наличии инжекции.

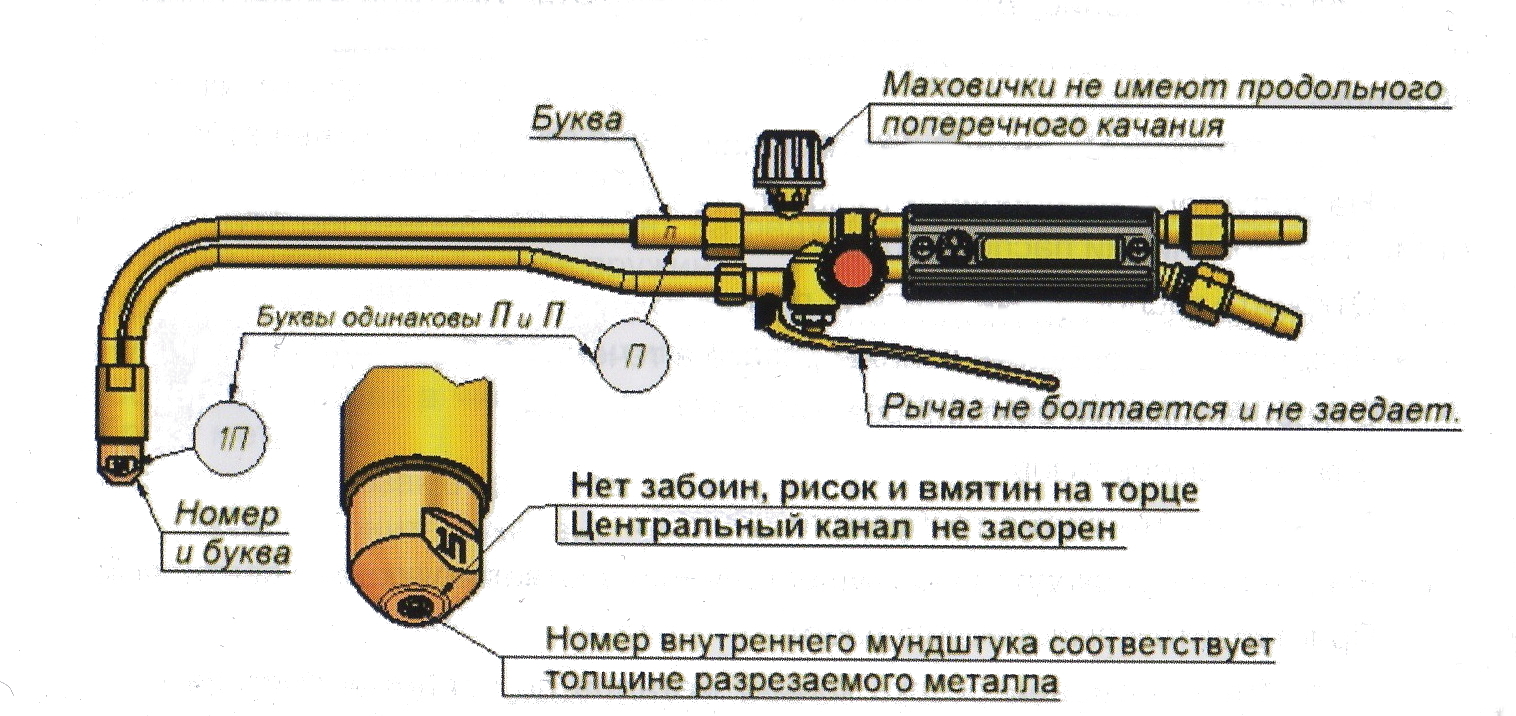

Осмотр резака

Осмотр резака на примере Р1 «ДОНМЕТ» 150П

- Продолжать работы в случае возникновения обратного удара пламени; при невозможности регулировки состава пламени по горючему газу или выявления неисправности аппаратуры, приборов и защитных средств, нарушения крепления баллонов.

- Держать во время работы рукава на плечах, ногах, под мышками или обмотанными вокруг пояса.

- Перемещаться с зажженным пламенем резака. Выполнять резку сосудов, находящихся под давлением или содержащим легко воспламеняющиеся и взрывчатые вещества.

- Оставлять резак с зажженным пламенем при вынужденном прекращении работ или удалении рабочего от рабочего места.

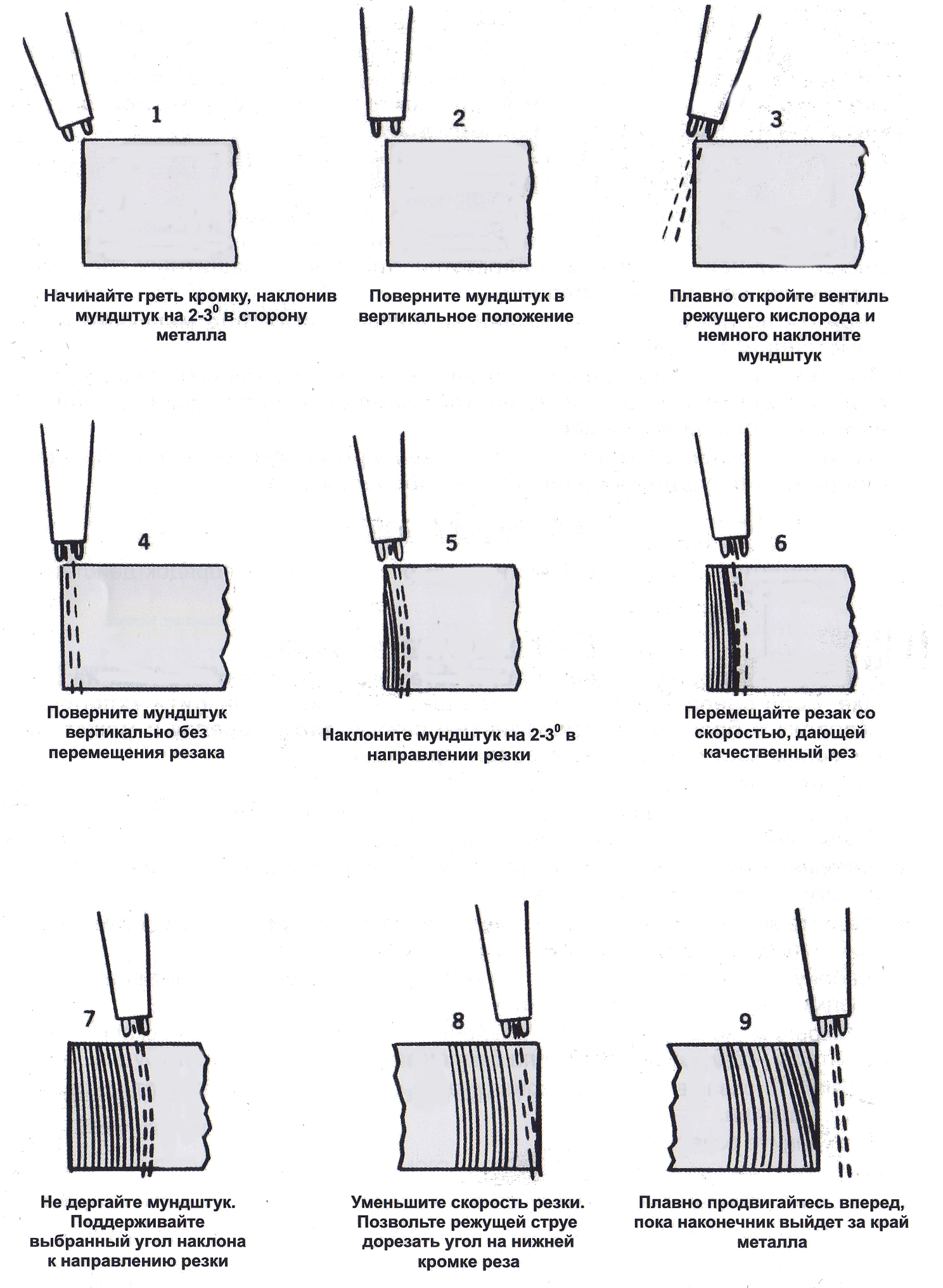

Резка металла

Для того чтобы получить качественный рез, выполните порядок действий, указанный на рисунке.

После окончания резки

- Закройте кислородный вентиль, и затем вентиль горючего газа на резаке. Если сделать в обратном порядке, то может произойти «хлопок». «Хлопок» отбрасывает углеродистую сажу назад в горелку и может со временем частично забить газовые проходы.

- Закройте вентили на баллонах.

- Откройте кислородный вентиль на стволе резака. Выпустите кислород из системы. Закройте кислородный вентиль резака.

- Поверните регулировочный винт на редукторе кислорода против часовой стрелки, чтобы освободить пружину.

- Откройте вентиль горючего газа ствола резака. Выпустите газ из системы. Закройте газовый вентиль резака.

- Повернуть регулировочный винт на редукторе горючего газа против часовой стрелки, чтобы освободить пружину.

- Проверьте манометры высокого давления на редукторах через несколько минут, чтобы убедиться, что вентили баллона полностью закрыты.

- Содержите резак в чистоте, периодически очищайте мундштуки от нагара и брызг металла.

- Отсоедините резак от рукавов.

- Аккуратно сверните рукава.

- Уберите с рабочего места инструменты и средства индивидуальной защиты.

- Уберите рабочее место от шлака, обрезков металла и прочего мусора

- По окончании работ не покидайте рабочее место, не убедившись в отсутствии очага, способного вызвать пожар на месте проведения работы.